仰焊是四種焊接位置中焊接操作最困難的一種,仰焊時熔化的金屬因重力作用容易下墜,使熔滴過渡和焊縫成形困難,焊縫下面容易形成焊瘤,背面則會出現內凹缺陷,同時在施焊中還常發生熔渣超前現象。因此在運條方面,仰焊比平焊、立焊、橫焊的難度大,也更難掌握。仰焊時,必須注意盡可能地采用最短的弧長施焊,使熔滴金屬在很短的時間內由焊條過渡到熔池中去,促使焊縫成形。仰焊時焊條直徑和焊接電流比平焊時小,以減少焊接熔池的面積,使焊縫容易成型。

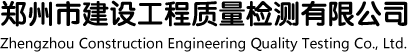

經常接觸到的焊件材料有Q235C,在對這種材料進行仰焊時(板材厚度一般<4mm),可采用不開坡口的對接焊。焊條應采用直徑3.2mm的酸性焊條,如E4301焊條。這種焊條的優點是工藝性能好、容易引弧并且電弧穩定、飛濺少、脫渣性好、焊縫成型美觀、容易掌握施焊技術,并且酸性焊條的抗氣孔性能好,焊縫金屬很少產生由氫引起的氣孔,對銹、油等敏感性小,焊接時產生的有害氣體少。酸性焊條可用交流、直流焊接電源,適用于各種位置的焊接。厚度<4mm的板材,對線時應留2mm~3mm的空隙,而且板材間隙中應清除雜質。施焊時焊條與焊縫兩側應成90°夾角,與焊接方向保持80°~90°夾角,如圖1所示,在整個焊接過程中,焊條要保持在上述位置均勻地運條。運條的手法可采用直線形和直線往復形。在焊接電流物質基礎調節上,電流不應過小,應在90A~100A之間,否則得不到足夠的熔深而且電弧也不穩定,難以保證焊縫質量。

當對焊接厚度>6mm的普通材料進行對接仰焊時,被焊件應開坡口。開坡口的方式有很多。

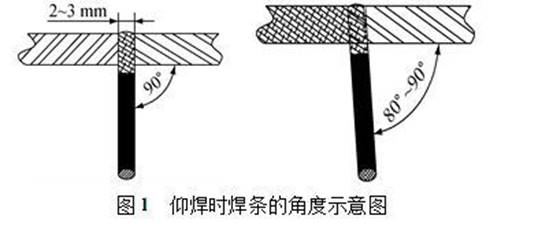

通常用鑿子、氣割、碳弧氣刨、刨邊機和刨床開坡口。坡口的基本參數由鈍邊p、間隙b和坡口角度α等組成,如圖2所示。鈍邊的作用是用來承托熔化金屬和防止燒穿,鈍角的大小應保證焊透第一層;坡口留有間隙的目的是便于自由運條,使電弧易于深入坡口的根部以保證焊透。之所以選用V型坡口,是因為V型坡口的金屬熔量少于U型坡口。

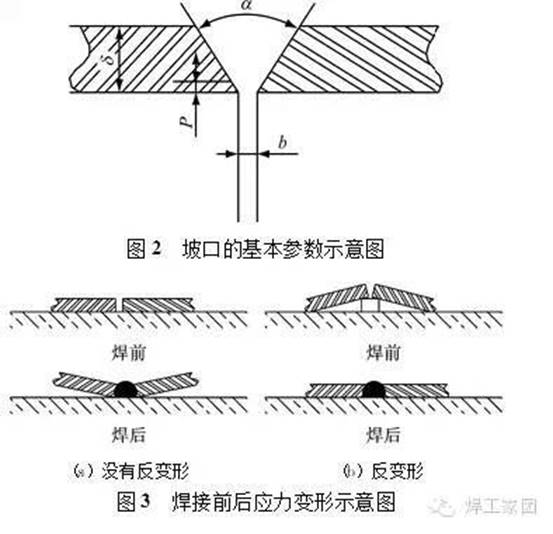

較薄的板選用V型坡口,生產率較高。電弧在V型坡口內燃燒,坡口角度對電弧有一定的機械壓縮作用,因此電弧易于集中到間隙的根部,對根部的焊透性好。在焊這種開坡口的的工件前,裝配非常重要,為了防止焊后的應力變形,裝配時可采用變形法,即為了抵消或補償焊接變形,將工件向與焊接變形的相反方向進行人為的變形。

先將工件預先反向斜置,在焊接后由于焊縫本身收縮,使焊件恢復到預定的形狀和位置,如圖3所示。

![]()

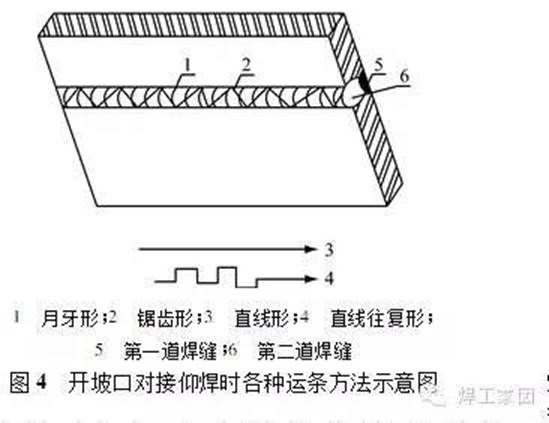

在焊條的選擇上,可選擇3.2mm的E4031焊條,電流調節應不小于80A~120A應根據坡口間隙的大小,選用直線形或往復形的運條方法,其后各層均宜用鋸齒形或月牙形運條方法,如圖4所示。在焊接各層的電流調節上變化不是太大,而且在仰焊時,無論采用哪種運條方法,均應形成較薄的焊道。焊縫表面要平直,不允許出現凸型,以保證焊縫工藝要求及外觀質量。

![]()

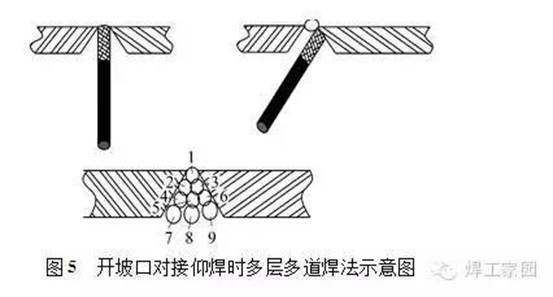

對開坡口焊接時,可采用多層多道焊接或多層單道焊接的方法,如圖5所示。操作時焊條的角度應根據每一道焊縫的位置作相應的調整,以利于熔滴金屬的過渡并獲得較好的焊縫成形。

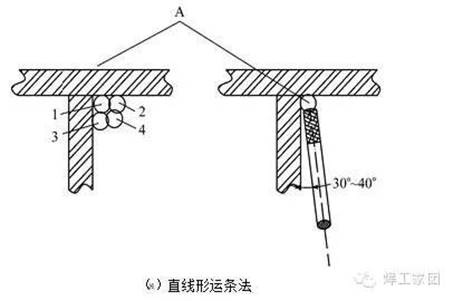

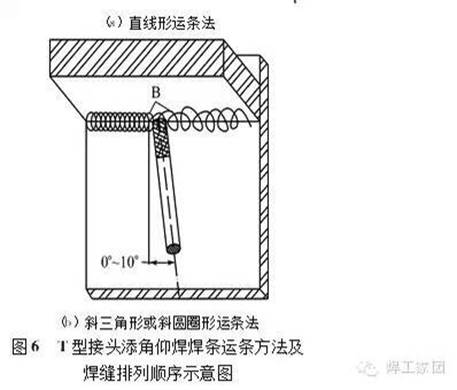

T型接口的填角仰焊,這種焊接技術比對接坡口仰焊較易掌握。當焊腳尺寸<6mm時,

采用單層焊,用直線形和往復形的運條方法;當焊腳尺寸>6mm時,采用多層多道焊,第一層用直線形運條方法,其后各層可選用斜三角形或斜環形運條方法,如圖6所示。

![]()

如果掌握了填角仰焊的操作技術,可選用較大直徑的電焊條和焊接電流,并運用正確的焊接方法,可大大提高工作效率。

上述焊接方法,應根據所需施焊的工件母材材質、工件厚度及焊接后需要達到的工藝要求來選擇焊接工藝,如是否需要開坡口、焊條的選擇以及焊接電流的調節等。

發布者:丁亮

2018年02月01日